Konfigurierbare Regelungsprozesse: Wegweiser für intelligente Laserstrukturierung

Das Forschungsprojekt StabiLO am Institut für Werkzeugmaschinen und Betriebswissenschaften der Technischen Universität München fokussiert das prozessstabile Laserstrukturieren von metallischen Oberflächen im Rahmen von Industrie 4.0. Im Mittelpunkt steht die Hypothese, dass eine intelligente End-to-End-Prozessregelung die kosteneffiziente, flexible und effiziente Produktion von 3D-Metallstrukturen mit faserverstärkten Kunststoffen ermöglicht und die Prozessstabilität erhöht. Die Grenzebach Maschinenbau GmbH entwickelt im Projekt eine kontinuierliche Prozessregelung, die Anpassungen während des Fertigungsprozesses ohne Unterbrechung erlaubt. Die Ergebnisse zeigen, dass die intelligente Regelung herkömmliche Systeme übertrifft und signifikante Optimierungspotenziale bietet. Die Erkenntnisse aus StabiLO unterstützen die Ziele von Nachhaltigkeit, Flexibilität und Sicherheitsoptimierung in der Produktion und bilden eine solide Basis für zukünftige technologische Innovationen. Zukünftige Forschungen sollten die Anwendung auf diverse Materialien und komplexere Geometrien erweitern, um den Anforderungen der Industrie gerecht zu werden.

1. Einleitung

„Der Schlüssel zur Industrie 4.0 liegt in der intelligenten Vernetzung von Prozessen.“ Im Rahmen des Forschungsprojekts StabiLO (Prozesstabiles Laserstrukturieren von metallischen Oberflächen zum großflächigen Fügen von 3D-Metall-Strukturen mit faserverstärkten Kunststoffen) des Instituts für Werkzeugmaschinen und Betriebswissenschaften (iwb) der Technischen Universität München (TUM) wird diese Vision konkretisiert, indem unter anderem die intelligente End-to-End-Prozessregulierung für die Fertigung von 3D-Metallstrukturen mit faserverstärkten Kunststoffen erforscht wird 1. Angesichts der wachsenden Nachfrage nach Leichtbauwerkstoffen 2, 3 und der Notwendigkeit wirtschaftlicher Serienfertigung 4 ist es von entscheidender Bedeutung, innovative Ansätze zur Prozessoptimierung zu entwickeln 5.

Die Hypothese, dass eine intelligente End-to-End-Prozessregulierung kostengünstiger, flexibler und effizienter ist als herkömmliche Prozessregelungen über Steuerungselemente, steht im Mittelpunkt dieses Beitrags. Forschungsansätze 5, 6, 7 zeigen, dass konventionelle Regelungssysteme oft an ihrer Transparenz, Flexibilität und Effizienz scheitern, insbesondere in dynamischen Fertigungsumgebungen wie in der Luftfahrtindustrie. Das Projektteam, bestehend aus iwb, Grenzebach Maschinenbau GmbH, Novanta Europe GmbH und Airbus Helicopters Deutschland GmbH, zielt darauf ab, diese Defizite zu überwinden, indem es unter anderem eine performante Prozessregelung etabliert, die Anpassungen während der Fertigung ohne Unterbrechung der Produktionslinie ermöglicht. Hierbei wird ein innovatives optisches Sensorkonzept sowie eine intelligente End-to-End-Prozessregelung implementiert, die für eine konstante Inline-Qualitätssicherung sorgen und Endanwender ermächtigen sollen, schneller auf veränderte Produktionsumgebungen reagieren und folglich Ausschuss minimieren zu können.

Das Projekt, das im März 2021 begann und im September 2024 seinen Abschluss fand, gliedert sich in sieben Arbeitspakete, die von der Laserstrukturierung bis hin zur Automatisierung der Datenanalyse reichen 1. Die Ergebnisse sind nicht nur für die beteiligten Partner, sondern auch für die gesamte Maschinenbauindustrie von Bedeutung, da sie eine nachhaltige und effizientere Zukunft für die Serienfertigung mit minimalen Digitalisierungsaufwand in Aussicht stellen.

2. Vorgehen

Im Rahmen des Forschungsprojekts wurde ein systematisches Vorgehen zur Schaffung eines vertieften Prozessverständnisses für die intelligente End-to-End-Prozessregulierung entwickelt. Der Ansatz gliedert sich in mehrere Phasen, die verschiedene Aspekte der Laserstrukturierung von metallischen Oberflächen, der Inline-Topografiemessung, der Datenautomatisierung, der intelligenten Prozessregelung und die Skalierung des Fügeprozesses für eine industrielle Anwendung abdecken.

Die intelligente End-to-End-Prozessregulierung basiert auf den Prinzipien der End-to-End-Prozessregulierung, wie sie beispielsweise von Paul Harmon 8 oder Michael Hammer 9 beschrieben werden. Sie nutzt Technologien und Methoden 10 der Künstlichen Intelligenz (KI), Automatisierung und Datenanalyse, um Prozesse durchgängig zu steuern, kontinuierlich zu optimieren und selbstständig anzupassen 5, 11. Nachfolgend wird das Vorgehen zur Entwicklung einer solchen intelligenten Prozessregelung näher betrachtet.

2.1. Rahmenbedingungen

Folgende Rahmenbedingungen wurden geschaffen, um eine intelligente End-to-End-Prozessregelungen im Projekt zu ermöglichen.

2.1.1. SERICY-Cluster mit Regler-Software

Grundlegend basiert die intelligente Prozessregelung auf ausgewerteten OCT-Sensorsignalen. Die Abweichungen von der definierten Soll-Topografie, die durch Variablen wie die Erwärmung von Systemkomponenten oder Schwankungen im Spannen der Bauteile hervorgerufen werden, sollen automatisch erkannt werden. Um diese Abweichungen zu kompensieren, werden Regelungskonzepte entwickelt, die die Anpassung relevanter Prozessgrößen, insbesondere der Laserleistung, ermöglichen.

Die Regelungsalgorithmen gründen auf dem digitalen Ökosystem SERICY der Grenzebach Maschinenbau GmbH, welche als zentrale Schnittstelle für die beteiligten Komponenten fungiert. SERICY umfasst verschiedene Applikationen sowie eine modulare IIoT-Plattform und Webumgebung 12.

Die Regler-Software ist Teil eines sogenannten SERICY-Clusters, eines kompakten und leistungsstarken Kubernetes-Clusters, das die Regelalgorithmen ausführt und das gesamte System überwacht. Die Regler-Software soll die Regelungsfunktionalität gewährleisten. Gleichzeitig beherbergt es ein neuronales Netzwerk und deckt weitere Kerneigenschaften wie die Versionierung und parallele Bereitstellung mehrerer KI-Modelle im ONNX-Format, die parallele Unterstützung mehrerer Regelkreise, Dashboard-Funktionalitäten zur Prozesskontrolle und Validierung der Regler, frei konfigurierbare Regler (bspw. dynamische Evaluation der jeweiligen Formeln, freie Bestimmung von Ein- und Ausgabeparametern) sowie Operationen auf komplexen Objekten (z. B. Arrays und Listen) ab.

Realisiert wird dies mit Hilfe der Erweiterung von bestehenden Komponenten, als auch mit der Implementierung der Komponente Control-Loop. Bei der Frage der Hardware fiel die Wahl auf ein Cluster von drei passiv gekühlten Gehäusen, mit jeweils 16 GB Arbeitsspeicher, sowie jeweils 14 Rechenkernen um (im Zusammenspiel mit der gelieferten Netzwerk-Hardware) die notwendigen Reaktionszeiten erreichen zu können.

2.1.2. Komponenten

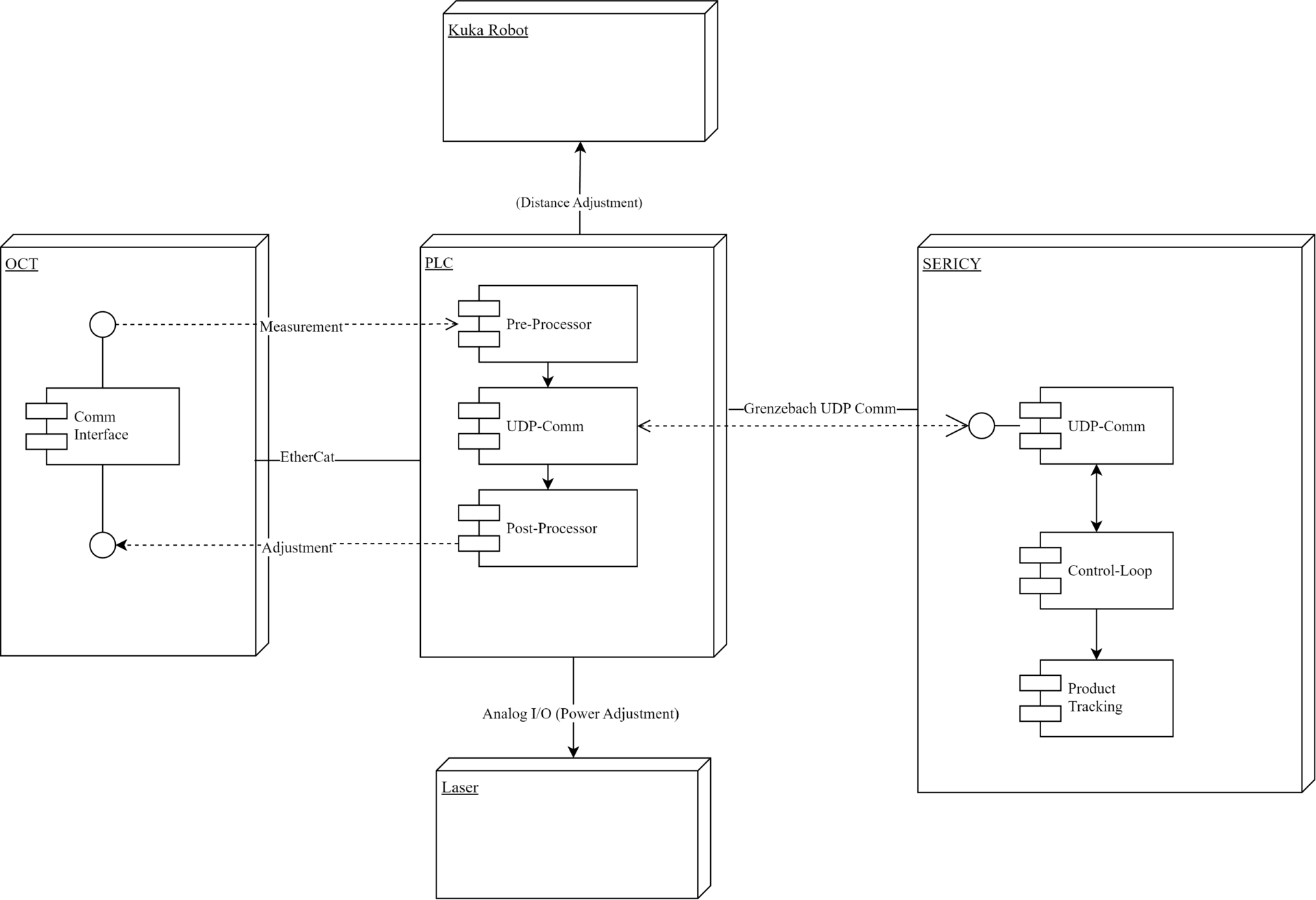

Aus der Perspektive des Reglers betrachtet, besteht das System aus vier weiteren, zentralen Komponenten (siehe Abbildung 1), die eng zusammenarbeiten, um den gesamten Prozess zu steuern und zu überwachen:

- OCT (Novanta): ein hochauflösendes optisches Kohärenztomographie-System, das zur Überwachung und Validierung der Bearbeitungsergebnisse dient

- Laser/Strahlquelle: Hauptenergiequelle und gleichzeitig Ort der Hauptstellgröße für den Strukturierungsprozess, die den Laserstrahl bereitstellt, welcher auf das Bauteil trifft

- Mehrachsroboter (Kuka): Industrieroboter, der für die Bewegung und Positionierung des Laserkopfs über dem Bauteil verantwortlich ist

- Programmable Logic Controller (kurz: PLC, Beckhoff) speicherprogrammierbare Steuerung, die als zentrale Schnittstelle für die Steuerung der Hardware-Komponenten fungiert

Die Steuerung des Lasers erfolgt über einen Analogeingang, weshalb die Beckhoff-PLC als zentrales Element der Datenverwaltung definiert wird. Sie sammelt, verarbeitet und verteilt alle relevanten Daten, um eine effiziente Kommunikation zwischen den Systemkomponenten sicherzustellen. Für die Datenübertragung zwischen der PLC und dem SERICY-Cluster wurde ein von Grenzebach entwickeltes UDP-basiertes Protokoll gewählt, das hinsichtlich Paketgröße und Übertragungssicherheit optimiert ist. Um die Integration im Beckhoff-Ökosystem zu ermöglichen, wurde eine bestehende Bibliothek für Siemens-Steuerungen auf Beckhoff portiert. Diese sorgfältige Auswahl der Kommunikationsprotokolle soll die Flexibilität und Robustheit des gesamten Systems, selbst unter variierenden Prozessbedingungen, unterstützen.

2.1.3. Datenübertragung

Um die Effizienz der (De-)Serialisierung von Messwerten zu maximieren, wurden die Datenpakete bewusst klein gehalten, was eine schnellere Übertragung ermöglicht. Die Steuerung übernimmt neben der Datenübertragung auch die Vor- und Nachverarbeitung der Messdaten sowie deren Synchronisierung mit dem Strukturierungsprozess. Diese Maßnahmen reduzieren den Umfang der übertragenen Rohdaten durch das Filtern irrelevanter Informationen und sorgen dafür, dass die Daten in einem nutzbaren Format vorliegen.

Der von Grenzebach gelieferte Netzwerkschrank wurde so entworfen, dass er sich nahtlos in die bestehende Netzwerk-Infrastruktur integrieren lässt und über zwei Netzwerkschnittstellen verfügt. Diese Schnittstellen fungieren als zentrale Knotenpunkte für die Datenkommunikation und gewährleisten eine klare Trennung zwischen dem internen Netzwerk der Laserzelle und der externen IT-Infrastruktur des Betreibers. Zudem ermöglicht die strikte Trennung einen sicheren Fernzugriff auf das Regler-Cluster mittels das Grenzebach-Service-Gateway. Der Zugriff ist auf das Regler-Cluster beschränkt.

2.1.4. Stromversorgung

Das gleiche Prinzip der Strukturtrennung gilt auch für die Stromversorgung des Systems. Der Netzwerkschrank wurde so konzipiert, dass er eine eigenständige Unterverteilung enthält, in der alle notwendigen elektrischen Komponenten wie Sicherungen, Schalter und Verteiler integriert sind. Der Schaltschrank wurde für StabiLO mit drei Mini-IPCs ausgestattet, kann jederzeit erweitert und nachgerüstet werden. Im vorliegenden Projekt konnten bis zu sechs Mini-IPCs eingebaut werden.

2.2. Regelungskonzept

Das Regelungskonzept basiert auf einem mehrstufigen Optimierungsansatz. Zunächst reagiert die Regelung während des Strukturierungsprozesses lediglich auf größere Materialabweichungen; nach Abschluss folgt ein hochauflösender Oberflächenscan, der feinere Anpassungen für nachfolgende Strukturierungsvorgänge ermöglicht.

Um Verzögerungen bei der Regelung zu minimieren, wurde der maximale Regelbereich, etwa bei der Laserleistung, auf +/-1 Kilowatt (kW) begrenzt. Da das StabiLO-OCT-System einen Strukturierungsvorgang nicht abbrechen kann, wurde eine Funktion im zweiten Regelkreis integriert, die die Bearbeitung des Bauteils unterbricht, sobald Störgrößen bestimmte Schwellenwerte überschreiten.

2.2.1. Realisierte Regelkreise

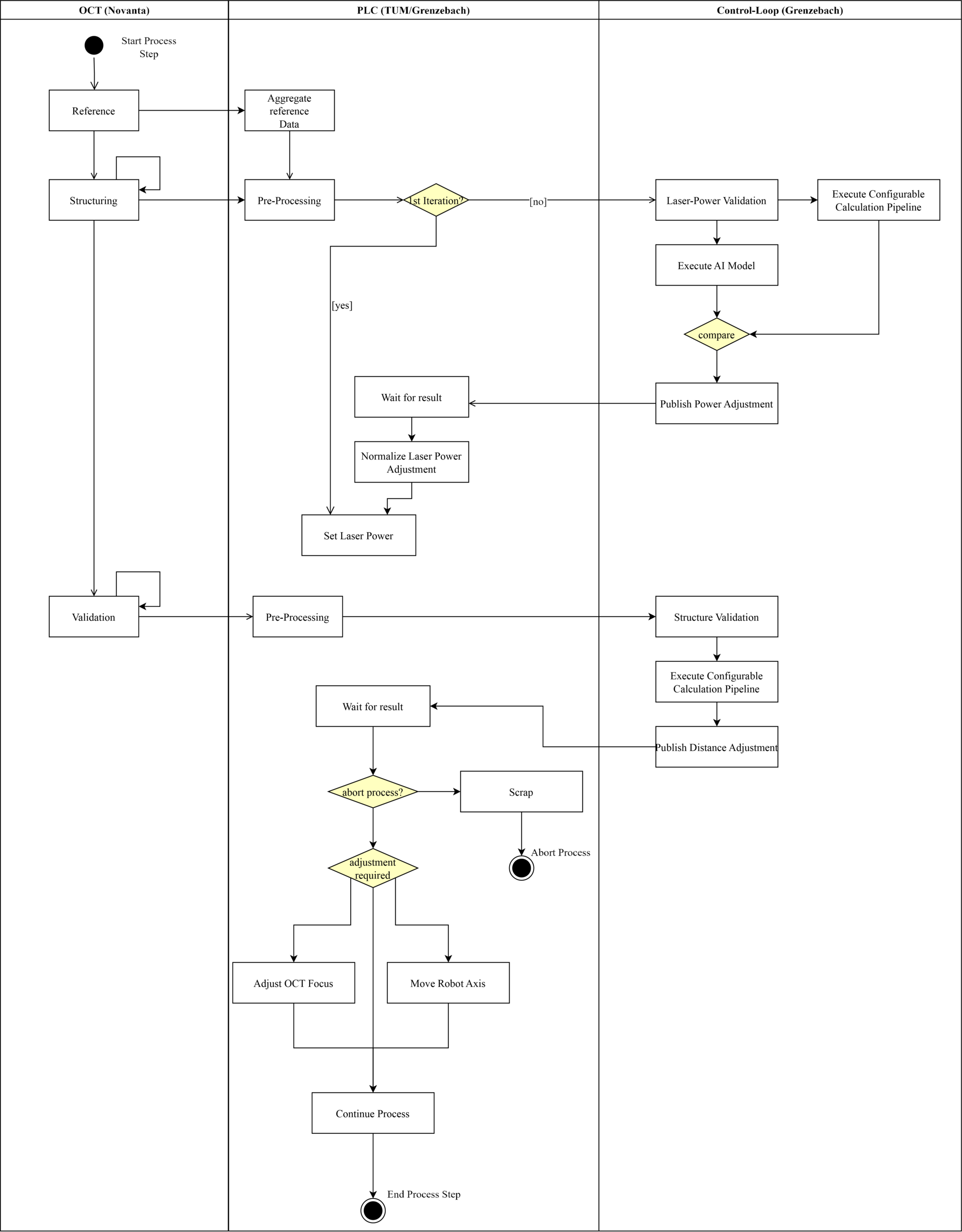

Um die Komplexität des Prozesses zu bewältigen und die Steuerung zu optimieren, wurde der gesamte Ablauf in drei wesentliche Schritte unterteilt (Abbildung 2). Im ersten Schritt wird eine Referenzfahrt durchgeführt, um die Ausgangsbedingungen des Systems zu bestimmen und die Kalibrierung vorzunehmen. Dieser Schritt schafft eine Basislinie und sichert die korrekte Initialisierung aller Systeme. Im Strukturierungsvorgang erfolgt der Hauptprozess der Strukturierung, bei dem die relevanten Strukturen gemäß den festgelegten Parametern erstellt oder bearbeitet werden. Dieser Schritt wird mehrfach wiederholt, um die Strukturierung zu verfeinern und zu optimieren. Im letzten Schritt findet die Validierungsfahrt statt, um die Ergebnisse des Strukturierungsvorgangs zu überprüfen und sicherzustellen, dass alle Anforderungen erfüllt wurden. Zwischen den einzelnen Durchläufen kann es erforderlich sein, die Position des Bauteils anzupassen, um die Präzision und Qualität der Ergebnisse zu optimieren.

Ein von Grenzebach entwickelter Zustandsautomat erfasst während der Referenzfahrt die notwendigen Daten, die dann in den Strukturierungsvorgang integriert und zusammen mit aktuellen Messwerten an den adaptierbaren Regler weitergeleitet werden. Die Steuerungssoftware führt eine Vorverarbeitung durch, die die erfassten Daten normalisiert und die Kommunikation zwischen dem Regler-System und der PLC auf relevante Daten reduziert, um eine Reaktionszeit von unter 5 Millisekunden (ms) während des Strukturierungsvorgangs zu gewährleisten. In der Validierungsfahrt sind längere Antwortzeiten von unter 20 ms akzeptabel, da hier unverarbeitete Rohdaten benötigt werden, um den kommenden Strukturierungsvorgang optimal vorzubereiten. In der Vorverarbeitung werden 128 OCT-Höhenwerte gemessen und im Anschluss auf acht vorabdefinierte, relevante Werte reduziert, darunter lokale Maxima, lokale Minima und die globale Abtragstiefe.

Je nach Prozessschritt wird dem Regler eine unterschiedliche Kombination dieser Daten übermittelt, um Flexibilität und Präzision zu steigern. Zusätzlich werden Koordinaten (X/Y/Z), Laserleistung, Rauschabstände sowie weitere Prozessparameter an den Regler gesendet. Die Inhalte der Datenpakete konnten jederzeit angepasst und erweitert werden.

Im ersten Regelkreis, der während des Strukturierungsvorgangs aktiv ist, liegt der Fokus auf der kontinuierlichen Anpassung der Strahlintensität an die Materialbedingungen und Prozessanforderungen. Dieser Regelkreis reagiert sofort auf Veränderungen, ist jedoch auf die Strahlintensität beschränkt, um Störungen durch Schwingungen zu vermeiden, da tiefergehende Anpassungen, wie die Z-Achsen-Adaption, aktuell nicht realisierbar sind.

In der Validierungsphase wird ein fortschrittlicheres Regelungskonzept aktiviert, das auf der hohen Auflösung des OCT-Systems basiert. Der Regler kann nicht nur die Strahlstärke präziser justieren, sondern auch kritische Stellgrößen anpassen und bei gravierenden Abweichungen den gesamten Prozess abbrechen, um Schäden zu vermeiden.

Zusätzlich wird der Bearbeitungsabstand zwischen Laser und Material feinjustiert, was entscheidend für die Präzision ist. Die Steuerungssoftware analysiert Umgebungsvariablen und entscheidet, ob und wie die Z-Achse des OCT-Systems oder der Roboterarm neu positioniert werden müssen.

2.2.2. Adaptierbare Regelkreise

Ein weiterer wichtiger Ansatz im StabiLO-Projekt ist die Implementierung adaptiver Algorithmen, die auf Echtzeit-Daten basieren, um dynamisch auf veränderte Prozessbedingungen zu reagieren. So kann mittels Simulationen und modellbasierte Ansätze die Regler-Leistung bereits in der Projektphase getestet und optimiert werden.

In den frei konfigurierbaren Regelkreisen des Projekts werden die notwendigen Daten für die Prozesssteuerung dynamisch über ein Publish-Subscribe-Modell bezogen. Dieses Modell erlaubt es den Regelkreisen, nur die für ihre spezifischen Aufgaben benötigten Daten abzufragen.

Die erhaltenen Daten werden innerhalb der Regelkreise mithilfe frei definierbarer Formeln verarbeitet, wobei alle Rechenoperationen genutzt werden, die der in C#.NET erstellte Microservice bereitstellt. Dies schließt mathematische, logische und statistische Operationen ein, die an die spezifischen Prozessparameter angepasst werden können. Diese Operationen können projektspezifisch erweitert werden – wie im Falle der Integration komplexer KI-Modelle in den Regelkreis. Dabei wurde das universelle Datenformat ONNX (Open Neural Network Exchange) verwendet. Dieses Format ermöglicht die direkte Einbindung verschiedener KI-Modelle, wie neuronale Netze und Entscheidungsbäume, in den Regelprozess. Die KI-Modelle dienen entweder der Datenaufbereitung oder, wie in diesem Fall, dem Abgleich aktueller Steuer- und Störgrößen mit den erwarteten Werten der neuronalen Netze. Im Projekt wurde ein Modell mit 28 neuronalen Netzen eingebunden, um die durch den Laserprozess erzeugten Strukturen zu analysieren und als Referenz für die Regelung zu nutzen. Dieses KI-Modell erkennt frühzeitig potenzielle Abweichungen und passt automatisch die Prozessparameter an.

Die Eingangsparameter für das KI-Modell umfassen die Strukturierungsgeschwindigkeit, die Strahlstärke und die Anzahl der Überfahrten über dieselbe Region, da diese Faktoren die Tiefe des Materialabtrags, ein zentrales Kriterium der Laserstrukturierung, direkt beeinflussen.

Im Rahmen des Projekts kommen mehrere spezialisierte neuronale Netzwerke zum Einsatz, die autonom die erwartete Abtragstiefe für die jeweiligen Bedingungen berechnen. Nach der individuellen Berechnung der Schätzungen erfolgt eine Vergleichs- und Mittelungsphase, um eine stabile und zuverlässige Schätzung der Abtragstiefe zu erhalten. Dieses Teilergebnis wird anschließend mit den tatsächlichen Prozesswerten verrechnet, die aktuelle Materialeigenschaften und Umgebungsvariablen umfassen.

Die Regler-Software optimiert alle erforderlichen Berechnungen im Voraus, was zu einer äußerst kurzen Latenzzeit von etwa 1-2 ms – je nach Konfiguration des Reglers – während des Produktionsprozesses führt. Die Eingangs- und Ausgangsparameter sowie die Zwischenergebnisse des Regelkreises werden in verschiedenen Graphen mittels eines Dashboards visualisiert.

3. Implementierung und Validierung

Nachdem die Rahmenbedingungen für die Implementierung eines End-to-End-Regelungskreises geschaffen wurden, konnten im nächsten Schritt die Erkenntnisse aus den anderen Arbeitspaketen des StabiLO-Projekts inklusive des ursprünglichen Prototyps zur Vorverarbeitung der Eingangsparameter in Form eines konfigurierbaren neuronalen Netzes gemeinsam in Zusammenarbeit von Grenzebach und TUM validiert und in seine finale Form überführt.

Das im Projekt entwickelte Regelungssystem mit User-Interface wurde seitens Grenzebach durch die Bereitstellung weiterer Bibliotheken, in die von der TUM bereitgestellten Steuerung integriert. Das Regelungssystem wurde anschließend durch Grenzebach auf der Ziel-Hardware installiert, in das Anlagennetzwerk integriert und am Standort des Funktionsdemonstrators in Betrieb genommen. Im letzten Schritt wurde der Regelkreis gemeinsam mit den Projektpartnern konfiguriert und auf Funktionalität validiert.

Während der Implementierungs- und Validierungsphase lag der Schwerpunkt auf folgenden Aspekten:

- Implementierung und Validierung der gewählten Algorithmen: die Algorithmen wurden in die Software integriert und auf ihre Funktionalität und Genauigkeit überprüft

- Tests der Algorithmen mit realen Messwerten: es wurden umfangreiche Tests mit realen Messwerten aus ausgewählten Strukturierungsvorgängen durchgeführt, um die Leistung der Algorithmen unter praktischen Bedingungen zu evaluieren

- Datenaustausch über die implementierten Schnittstellen: der Austausch von Daten über die neu implementierten Schnittstellen im Realbetrieb wurde getestet, um sicherzustellen, dass die Kommunikation effizient und fehlerfrei erfolgt

- Bereitstellung der benötigten Server-Hardware: die erforderliche Server-Hardware wurde bereitgestellt und eingerichtet, um die Rechenanforderungen des Regler-Systems zu erfüllen

- Integration der Steuerungshardware: die Integration zwischen der Steuerungshardware der TUM und der Hardware von Grenzebach wurde abgeschlossen, um eine nahtlose Zusammenarbeit und Datenübertragung zwischen den Systemen zu gewährleisten

4. Fazit und Ausblick

Im Rahmen des Forschungsprojektes StabiLO konnten wesentliche Fortschritte erzielt werden, die den Grundstein für eine durchgängige intelligente Prozessregelung legen. Die Validierung der Hypothese, dass eine solche Regelung wirtschaftlicher, flexibler und effizienter ist als konventionelle Steuerungssysteme, dokumentiert nicht nur den Erfolg unserer Forschungsanstrengungen, sondern stellt auch einen Fortschritt im Bereich Industrie 4.0 dar. Denn jeder Fertigungsprozess hat potenzielle Störgrößen – diese positiv zu beeinflussen bzw. deren Auswirkungen zu minimieren, führt zu einer höheren Prozessstabilität, -zuverlässigkeit und -transparenz.

Die auf Basis des digitalen Ökosystems SERICY entwickelte Regelungssoftware ermöglicht eine präzise Echtzeitüberwachung der Laststrukturierung metallischer Oberflächen und eröffnet Unternehmen verschiedenster Branchen Optimierungspotenziale in ihrer Fertigung. Durch die erhöhte Transparenz und die auf mathematischen Modellen basierenden automatisierten Regelsysteme kann der Endanwender schneller auf neue Situationen reagieren und Trends in seiner Produktionsanlage frühzeitig erkennen, was zu einer Minimierung von Ausschuss führt. Dies erhöht nicht nur die Zuverlässigkeit der Anlage, sondern auch die Ausbeute, was insbesondere bei kostenintensiven Fertigungsprozessen die Wettbewerbsfähigkeit des Anwenders verbessert. Während Inline-Regelsysteme in der Automatisierungstechnik traditionell direkt auf Controller- oder Steuerungsebene implementiert werden und damit in ihrer Wiederverwendbarkeit und Flexibilität eingeschränkt sind, bietet eine intelligente End-to-End-Prozessregelung wie im vorliegenden Fall auf einer überlagerten Prozessebene eine nachhaltigere und flexiblere Softwareentwicklung, die langfristig Kosten spart. Die Verwendung adaptiver Algorithmen reduziert die Notwendigkeit von Programmierkenntnissen beim Anwender und vereinfacht die Anpassung des Regelkreises, was eine entscheidende Flexibilität gegenüber herkömmlichen Lösungen darstellt. Zusätzlich ermöglicht die entwickelte Software die Visualisierung der Regelkreise in verschiedenen Graphen. Die grafische Darstellung erleichtert das Verständnis und die Analyse der Regelzustände und fördert eine iterative Verbesserung der Regelkreise, was ebenfalls die Prozessstabilität und -effizienz erhöht.

Darüber hinaus erweist sich das Niveau der (Cyber-)Sicherheit als kritischer Faktor bei der Entwicklung sicherer, effizienter und intelligenter Systeme. Im vorliegenden Projekt wurde daher bewusst eine Trennung der Netzwerkpfade vorgenommen, um einen sicheren Fernzugriff auf das Regler-Cluster zu ermöglichen und somit einen unbefugten Zugriff auf das gesamte Netzwerk zu verhindern. Die moderne Netzwerkinfrastruktur erlaubt es, die verschiedenen Netzwerke isoliert zu betreiben, sodass Störungen in einem Netzwerk die anderen nicht beeinflussen. Darüber hinaus können für jedes Netzwerk die verwendeten Kommunikationsprotokolle definiert werden, was zusätzliche Kontrolle und Sicherheit bietet und die Effizienz und Flexibilität der Kommunikation zwischen den Systemen erhöht. Die gleiche Trennung wurde bei der Stromversorgung vorgenommen. So muss vor Ort nur noch eine zentrale Stromversorgung angeschlossen werden, was eine aufwändige Verkabelung der einzelnen Komponenten überflüssig macht und den Installationsaufwand reduziert. Diese Architektur erhöht die Betriebssicherheit, da alle angeschlossenen Systeme über eine zentrale Stromversorgung verfügen. Im Falle einer Überlastung oder eines Kurzschlusses einzelner Komponenten ermöglichen die integrierten Sicherungssysteme eine schnelle Abschaltung ohne Beeinträchtigung des Gesamtsystems, was sowohl die Ausfallsicherheit als auch die Wartungsfreundlichkeit erhöht. Die im Projekt umgesetzten Sicherheitsmaßnahmen zur Minimierung von Cyberangriffen und Ausfällen sollten weiterhin evaluiert und optimiert werden, um den Herausforderungen einer zunehmend vernetzten Produktionslandschaft auch in Zukunft gerecht zu werden.

Zukünftige Forschungsarbeiten sollten sich daneben auf die Erweiterung der Technologie durch die Integration zusätzlicher Sensoren konzentrieren, um die Messgenauigkeit zu erhöhen und die Standardisierung der Prozessregelung auf weitere Materialien und komplexere 3D-Geometrien auszudehnen. Darüber hinaus könnte eine vertiefte Untersuchung hinsichtlich der Anwendung in anderen Industrien wie der Automobilindustrie, der Luft- und Raumfahrt sowie dem Maschinenbau wertvolle Erkenntnisse liefern. Durch eine gezielte Anpassung der modularen und skalierbaren Systemarchitektur kann den unterschiedlichen industriellen Anforderungen besser entsprochen und die Gesamteffizienz weiter gesteigert werden.

Zusammenfassend zeigt das Projekt nicht nur die Möglichkeiten der intelligenten Prozessregelung auf, sondern legt auch eine solide Basis für zukünftige Innovationen in der Industrie, die durch Flexibilität, Sicherheit und Nachhaltigkeit in der Produktion unterstützt werden. Die entwickelte Technologie ist durch die modulare und skalierbare Architektur der End-to-End-Prozessregelung schnell und einfach auf andere industrielle Anwendungen übertragbar. Besonders Branchen, die stabile und zuverlässige Fertigungsprozesse benötigen, profitieren von dieser Lösung.

Referenzen

[1] TUM. StabiLO - Prozesstabiles Laserstrukturieren von metallischen Oberflächen zum großflächigen Fügen von 3-D-Metall-Strukturen mit faserverstärkten Kunststoffen, https://www.mec.ed.tum.de/iwb/forschung-und-industrie/projekte/lasertechnik/stabilo-prozesstabiles-laserstrukturieren-von-metallischen-oberflaechen-zum-grossflaechigen-fuegen-von-3-d-metall-strukturen-mit-faserverstaerkten-kunststoffen/; 2021 [accessed 01 October 2024).

[2] Grand View Research. Lightweight Materials Market Size, Share & Trends Analysis Report, By Product (Composites, Polymers, Metals), By Application (Automotive, Aerospace, Energy), https://www.grandviewresearch.com/industry-analysis/lightweight-materials-market; 2023 [accessed 1 October 2024].

[3] MarketsandMarkets. Aerospace Lightweight Materials Market by Type (Titanium Alloy, Steel Alloy, Aluminium Alloy, Composite, Super Alloy, Others), Platform (Commercial Aviation, Military Aviation, Business & General Aviation), Application (Exterior, Interior), End Use (Commercial, Defense) and Region – Global forecast to 2025, https://www.marketsandmarkets.com/Market-Reports/aerospace-lightweight-material-market-131541377.html; 2024 [accessed 1 October 2024].

[4] Manyika J, Sinclair J, Dobbs R, Strube G, Rassey L, Mischke J, et al. Manufacturing the future: The next era of global growth and innovation. McKinsey & Company 2012. https://www.mckinsey.com/industries/advanced-electronics/our-insights/the-future-of-manufacturing.

[5] Ghosh B, Prasad R, Pallail G. The Automation Advantage: Embrace the future of productivity and improve speed, quality, and customer experience through AI. New York: McGraw Hill; 2022.

[6] Bugra A, Daniela V, Mussawar A, Bilal A, Robert H. Complexity in manufacturing systems and its measures: A literature review. European J. of Industrial Engineering. 2018;12(1):116-150. http://dx.doi.org/10.1504/EJIE.2018.089883.

[7] Rahmani M, Romsdal A, Sgarbossa F, Strandhagen J O, Holm M. Towards smart production planning and control: a conceptual framework linking planning environment characteristics with the need for smart production planning and control. Annual Reviews in Control. 2022;53:370-381. https://doi.org/10.1016/j.arcontrol.2022.03.008.

[8] Harmon P, Business Process Change: A Business Process Management Guide for Managers and Process Professionals. 3rd ed. Morgen Kaufmann; 2014. https://doi.org/10.1016/C2013-0-15339-1.

[9] Hammer M, The Agenda: What Every Business Must Do to Dominate the Decade. 1st ed. Three Rivers Press; 2003.

[10] Felzmann H, Fosch-Villaronga E, Lutz C, Tamò-Larrieux A. Towards Transparency by Design for Artificial Intelligence. Sci Eng Ethics. 2020;26:3333-3361. https://doi.org/10.1007/s11948-020-00276-4.

[11] Watson J, Schaefer G, Wright D, Witherick D, Horton R, Polner A et al. Deloitte Insights: Intelligent Process Automation: The Engine at the Core of the Digital Enterprise. Deloitte University EMEA CVBA. https://www2.deloitte.com/content/dam/insights/us/articles/73699-global-intelligent-automation-survey/DI_Automation-with-intelligence.pdf; 2020 [accessed 12 October 2024].

[12] Grenzebach Group. Digital Solutions, https://www.grenzebach.com/en/digital-solutions/; 2024 [accessed 28 September 2024].