Die Drossbox: Wenn das Glas aus dem Zinnbad gehoben wird

- Einzeln angetriebene, höhenverstellbare Lift-out Rollers ermöglichen eine flexible Kurvengeometrie

- Verbesserte Glasqualität durch homogenere Temperaturverteilung über die gesamte Breite des Glases

- Vereinfachte Wartung und lokale, dezentrale Steuerung

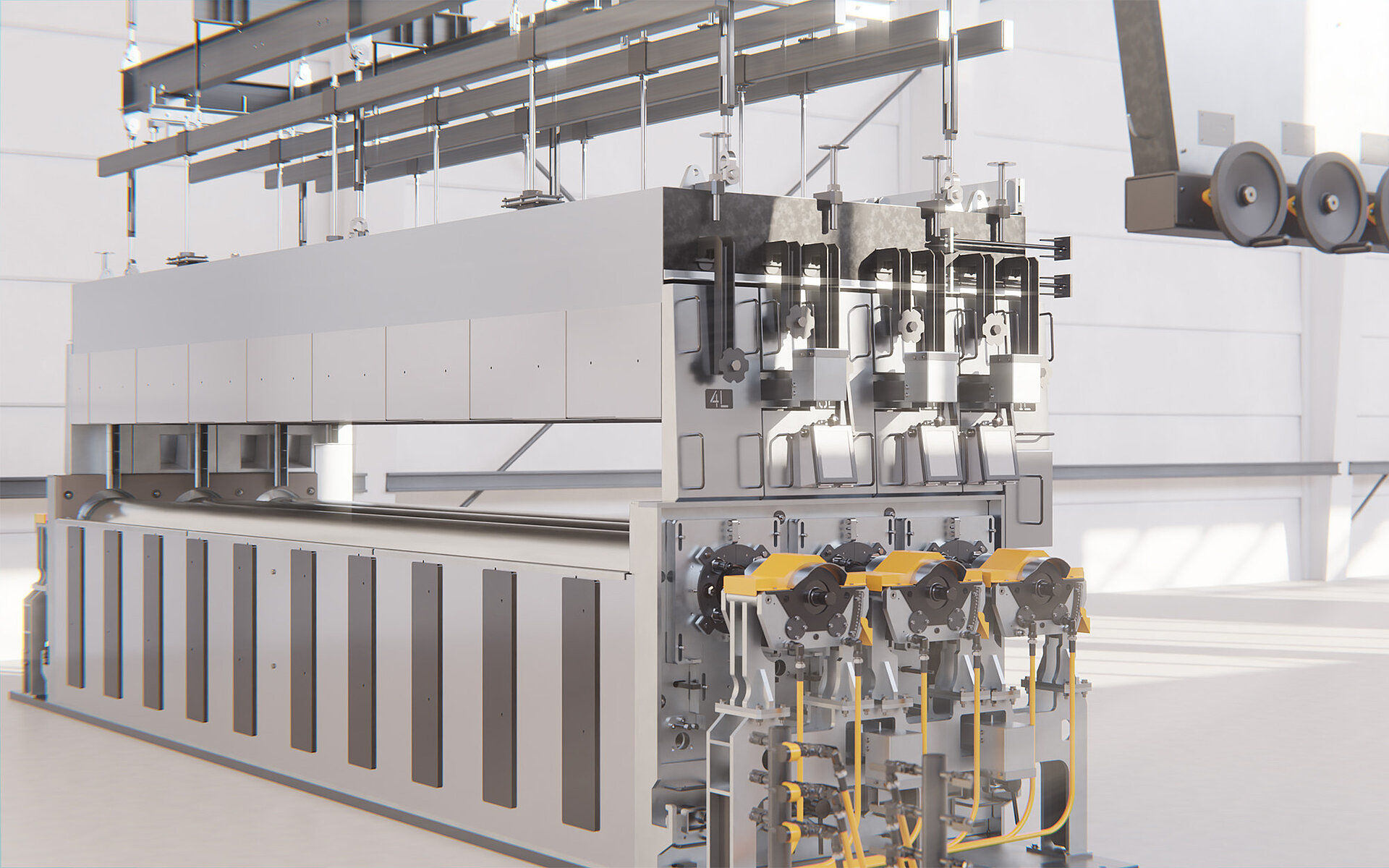

HAMLAR/Deutschland. Bei der Produktion von Floatglas ist die Drossbox die Schnittstelle und Schleuse zwischen dem Zinnbad und dem Rollenkühlofen. An dieser Stelle der Produktion bestehen besondere Herausforderungen, denn das noch sehr sensible Glasband erfordert unter extremen Umgebungsbedingungen höchste Präzision in der Handhabung. Die Kunst liegt darin, das Glasband aus einer flüssigen und vollflächigen Auflage auf einen Rollentransport zu überführen. Ein heikler Prozessschritt den die Grenzebach Drossbox dank innovativer Technologie meistert. Mit anpassbarer Rollentechnologie, spezieller Rollenabdichtung und sicheren Wartungsmöglichkeiten werden wertvolle Prozessverbesserungen erreicht.

Rollentechnologie: individuelle Höhenverstellung sorgt für Produktionsflexibilität

Zu den besonderen Merkmalen der Grenzebach Drossbox gehören die Rollen. Das noch flexible Glasband wird über drei einzeln angetriebene Rollen (LOR = Lift-out-rollers) aus dem Zinnbad herausgehoben und in den Rollenkühlofen transportiert. Dabei bilden die Lift-out-rollers eine Kurvengeometrie, welche durch individuelle Höheneinstellungen jeder Rolle an die jeweiligen Bedürfnisse der Produktion anpassbar ist. Zudem lässt sich die Last dadurch gleichmäßig auf alle Rollen verteilen. Das Ergebnis ist eine flexibel einstellbare Lift-out-Kurve mit optional speicherbaren Settings für entsprechende Glasdicken.

Die spezielle Rollenabdichtung trägt bei der Grenzebach Drossbox zu einem besonders hohen Grad an Isolierung bei. Das Ergebnis sind weniger Wärmeverluste und eine homogenere Temperaturverteilung über die gesamte Breite des Glases. Die Umgebungstemperatur am Randbereich weicht nicht mehr wesentlich von der Temperatur in der Mitte des Glasbandes ab. Das sorgt für eine bessere Glasqualität und verringert das Risiko eines Querbruchs.

Die Rollen werden permanent über dreiteilige Graphitleisten mit pneumatisch einstellbarem Anpressdruck gereinigt, um einen sauberen Prozess zu gewährleisten.

Drossbox-Gehäuse – geschützt vor Verformungen

Die Drossbox ist nicht an das Zinnbad geschweißt, sondern mittels einer Spannvorrichtung daran befestigt, die nach dem Aufheizen des Zinnbades auf 620 °C fest fixiert wird. Auf diese Weise wird die Wärmeausdehnung berücksichtigt und es treten weder am Gehäuse noch am U-Kanal Verformungen durch Hitzeeinwirkungen auf.

Wartung und Betrieb – Rollenwechsel im laufenden Betrieb

Mit dem innovativem User Interface lässt sich die Grenzebach Drossbox lokal und dezentral steuern. Bei der Wartung profitieren die Betreiber von erhöhter Arbeitssicherheit und verbesserter Zugänglichkeit zum Lagerschild und beim Rollenwechsel. Die Rollen können während des laufenden Betriebes gewechselt werden. Der entstehende Glasverlust beim Rollenwechsel ist minimal. Ebenso ist der Graphitleisten-Wechsel schnell und einfach in sehr kurzer Zeit durchführbar.

Weitere Features der Grenzebach Drossbox:

- Standardausführung bis 650 °C, optional bis 850 °C

- Drossbox für normalbreite und überbreite Floatlinien

- Nachrüstung in bestehenden Anlagen möglich

- Injektion von N2 und SO2 möglich

- Gehäuse mit Edelstahl-Auskleidung, isoliert und gasdicht, inklusive Korrosions- und SO2-Schutz

- Kamerasysteme und Beleuchtung optional nachrüstbar

Heißes Ende: Neuer Kühlkanal bietet verbesserte Prozesskontrolle

Neben der innovativen Drossbox profitieren Grenzebach-Kunden auch von einem optimierten Rollenkühlofen mit neuem Design. Basierend auf der Expertise von CNUD EFCO wurde der Kühlkanal von Grenzebach komplett überarbeitet und bietet nun einen flexiblen Annealing Point, verbesserte Prozesskontrolle, exaktere Simulationen und einen deutlich reduzierten Energieverbrauch.