Best-Fit Systeme von inos ermöglichen 100% Inline-Qualitätskontrolle für führenden Automobilhersteller

- Seit 2008 sorgen die Best-Fit Systeme von inos in der Fahrzeugproduktion von BMW für die Einhaltung der strengen Qualitätsvorgaben.

- Die Best-Fit-Lösungen sind inzwischen in fast allen Werken der BMW Group und in den Produktionslinien nahezu aller Fahrzeugmodelle erfolgreich im Einsatz.

- Ca. 110 Sensoren sorgen pro Modell und Produktionslinie für die absolut präzise Ausrichtung der Bauteile und 100% Qualitätskontrolle aller Baugruppen.

STUTTGART/Deutschland. Auf ein besonderes Jubiläum steuert der Automationsspezialist inos in 25 Jahren Firmenbestehen zu – seit fast 15 Jahren sorgen die Best-Fit Systeme des Unternehmens in den Produktionslinien der BMW Group dafür, dass der Münchener Autobauer seine Fahrzeuge zuverlässig auf einem High-End-Qualitätslevel produzieren kann.

Produktionsqualität in fast allen Werken und für fast alle Fahrzeugmodelle

Seit 2008 integriert inos seine Best-Fit-Systeme in die Produktionslinien der BMW Group und ist als langjähriger Partner auf Augenhöhe ein Garant für die Optimierung der Produktionsprozesse. Die sensorbasierten Inspektionssysteme aus Stuttgart kommen inzwischen in fünf BMW-Werken mit Karosseriebau und in den Produktionslinien nahezu aller Modelle der BMW Group zum Einsatz. Und es werden noch mehr: Ein gemeinsamer Rahmenvertrag sichert die Lieferung des Best-Fit-Equipment durch inos bis in das Jahr 2025.

Maximale Präzision und maximale Qualitätskontrolle für die Fahrzeugmontage

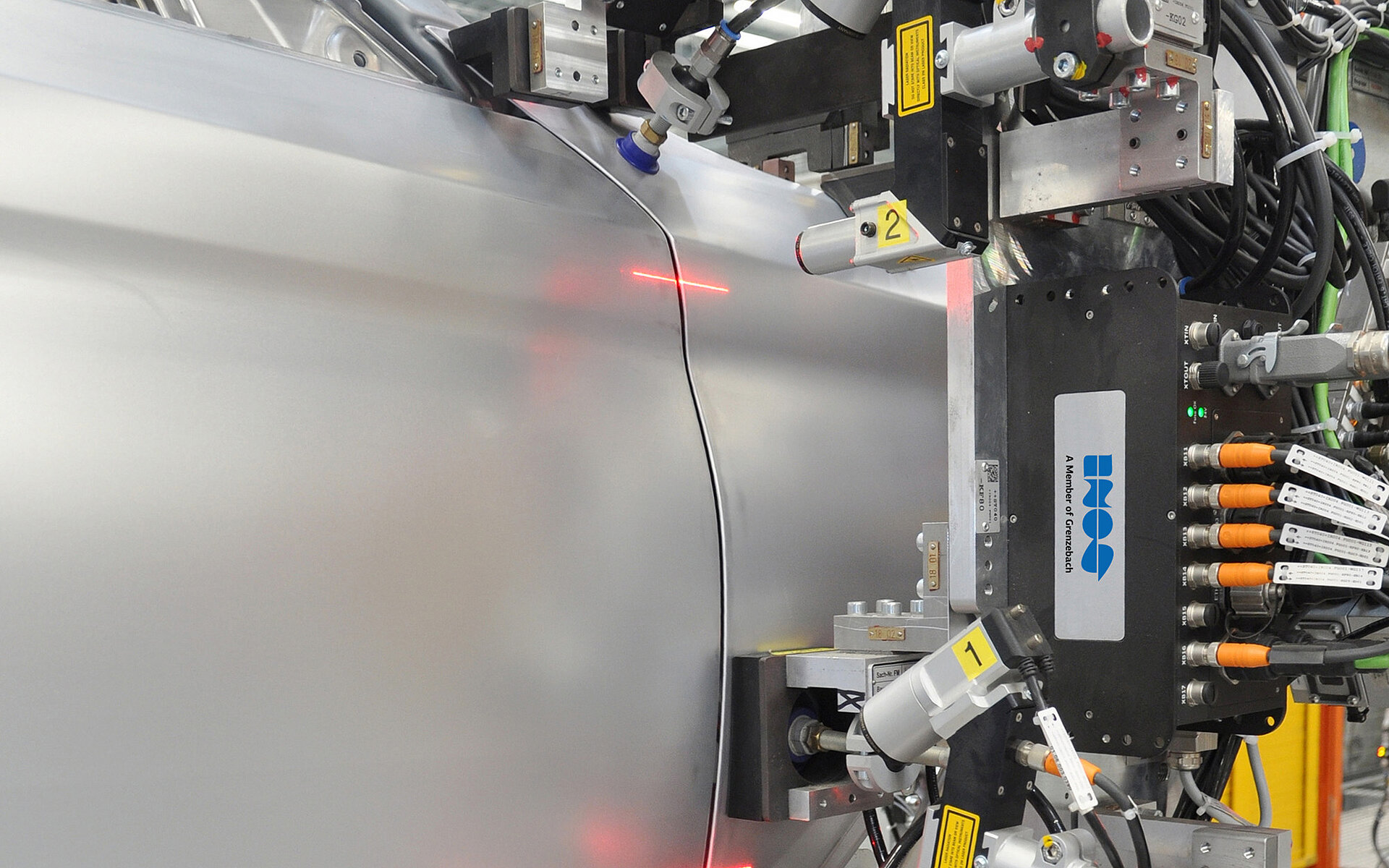

In der automatisierten Fahrzeugmontage müssen an vielen Stellen Bauteile montiert werden. Best-Fit ermöglicht mit Hilfe von leistungsstarken Vision-Systemen und Software-Technologien höchste Präzision bei der Ausrichtung aller Bauteile. Die stationär oder an den Robotern montierten Sensoren vermessen während der Bauteilausrichtung alle Fugen, Spaltmaße und Einbau-Geometrien. Das System vergleicht die Ergebnisse in Echtzeit mit den Nominalwerten, berechnet Korrekturen und passt die Roboterbahn entsprechend an – und das mit einer Genauigkeit von 0,2 mm oder mehr. Die erreichte Qualität wird dabei immer direkt in den Anlagen geprüft und dokumentiert.

Höhere Produktivität und Wirtschaftlichkeit für die BMW Group

Durch den Einsatz der Best-Fit Systeme von inos kann die BMW Group die Qualität der Fahrzeugproduktion auf einem High-End-Level halten und gleichzeitig die Produktivität und Wirtschaftlichkeit der gesamten Produktion steigern. Denn die eingesetzten Systeme arbeiten auch bei hohen Produktionsgeschwindigkeiten absolut zuverlässig und helfen so dabei, die Taktzeiten auf ein Minimum zu reduzieren. Des Weiteren wird durch die hohe Qualität die Machbarkeit reduziert. Außerdem sind sie so flexibel konfigurierbar, dass Umrüstungen für neue Modelle oder Modellvarianten schnell und einfach ohne lange Produktionsunterbrechungen vorgenommen werden können.

„Diese zuverlässige Kombination von sehr hoher Genauigkeit und geringen Taktzeiten macht die Best-Fit Systeme von inos so erfolgreich“, erläutert Karsten Trautmann, COO von inos. „Nicht umsonst besteht unsere Partnerschaft mit der BMW Group bereits seit fast 15 Jahren und wird mit vielen neuen Fahrzeugmodellen weiter ausgebaut.“