Ausgangspunkt für den Zauber von Glas: der Zinnbadprozess

Im Zinnbad nimmt die Flachglasherstellung ihren Anfang, und damit ist dieser Prozessschritt einer der entscheidenden Faktoren für die spätere Qualität des Glases. Bei CNUD EFCO GFT, Spezialist für die Herstellung von Flachglas-Produktionsanlagen, wird er deshalb in allen Einzelheiten simuliert, bevor die eigentliche Konzeption der Anlage beginnt. Das gilt auch für zusätzliches Equipment wie das De-Drossing-Pocket und die Drossbox, die die Qualität des Endprodukts weiter optimieren.

In den 1950er Jahren hatte der britische Ingenieur Sir Alastair Pilkington eine Idee, die die Glasbranche revolutionieren sollte: geschmolzenes Glas auf flüssiges Zinn als Trägermaterial fließen zu lassen. Bis heute bildet dieses „Floaten" – das Zinnbad – die Grundlage der industriellen Flachglasproduktion und ist damit ein entscheidender Qualitätsfaktor. Deshalb wird es bei CNUD EFCO GFT immer nach den Anforderungen des jeweiligen Kunden maßgeschneidert.

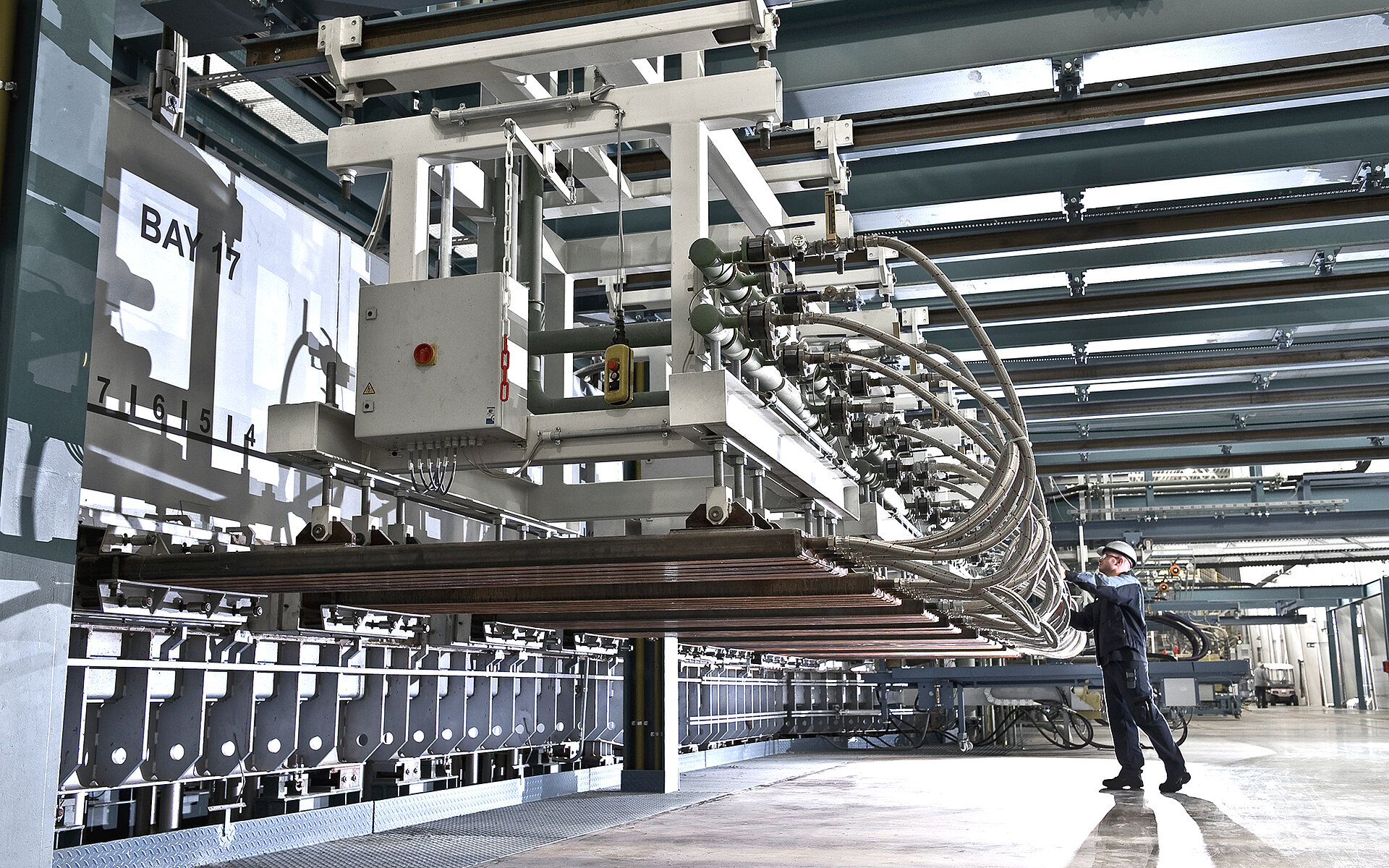

CNUD EFCO GFT liefert das komplette Zinnbad mit allem, was dazugehört. Zusammen mit Grenzebach, die CNUD EFCO GFT Ende 2019 übernommen hat, ist die Gruppe nun ein Komplettanbieter "von heiß bis kalt": Vom Zinnbad über den Kühlkanal bis zum Kalten Ende, von der Beschichtungstechnologie bis zum Transport des Endprodukts ins Lager.

Das Zinnbad - endlose Faszination

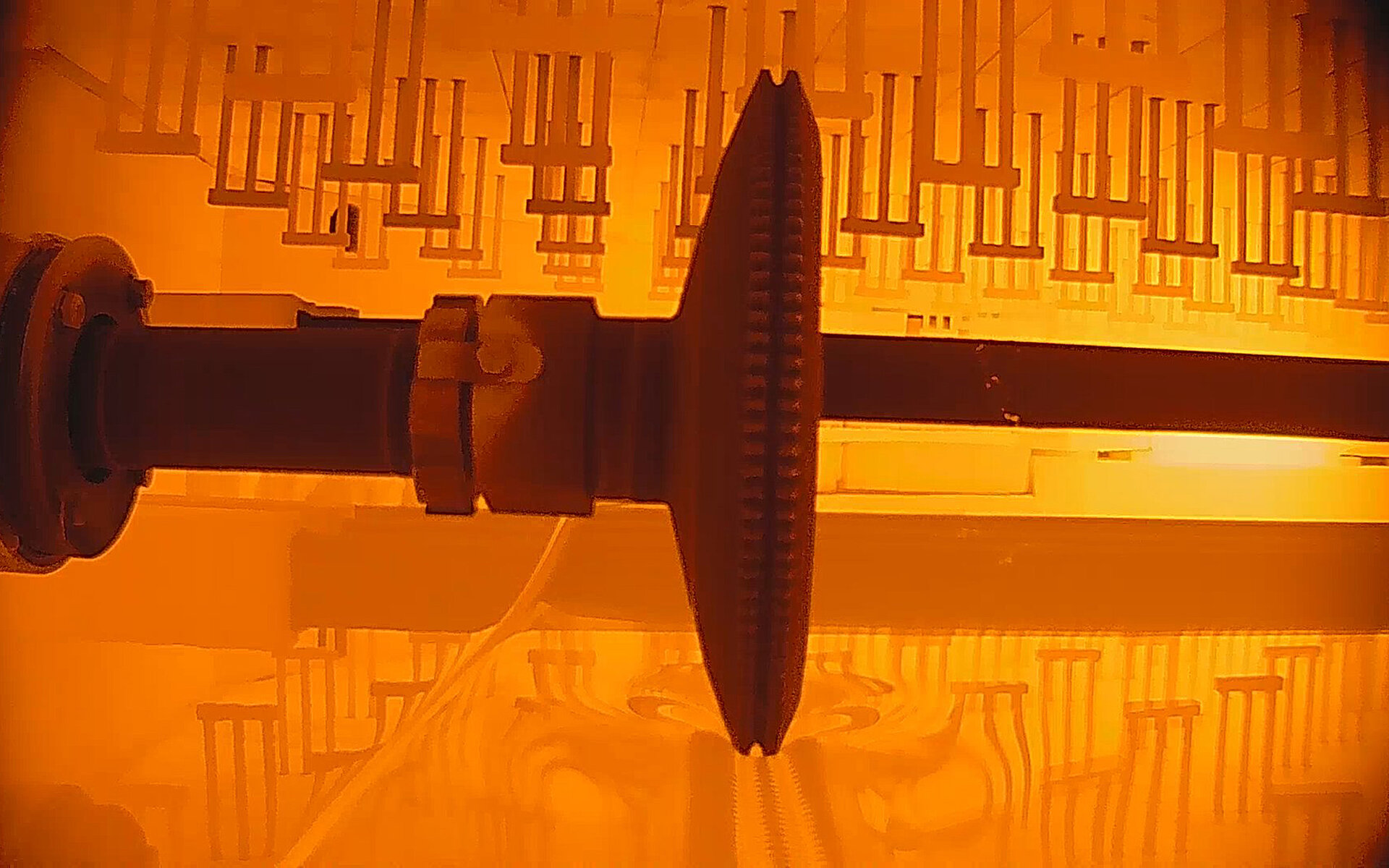

Das geschmolzene Glas wird dem Zinnbad zugeführt, das flüssiges Zinn unter Schutzgasatmosphäre enthält. Auf dem geschmolzenen Zinn fließt die Glasmasse und wird zu einem endlosen Band geformt. Durch Anpassung der Glasunterseite an die völlig ebene Oberfläche des Zinn und gleichzeitiges Heizen von oben bildet sich ein planparalleles, verzerrungsfreies Glasband von hoher optischer Qualität. Die Glastemperatur sinkt im Zinnbad von 1.050 Grad Celsius am Einlauf auf rund 600 Grad Celsius am Auslauf und das Glas verlässt das Zinnbad geformt und vorgefestigt.

Neue Generation Zinnbad dank Prozesssimulation

Das Zinnbad von CNUD EFCO GFT wurde auf Basis von Prozesssimulationen in allen Bereichen überarbeitet: vom optimierten Badbodenprofil bis hin zur strömungsoptimierten Atmosphärenverteilung durch die Haube wurden sämtliche sich auf die Effizienz auswirkenden Faktoren des Zinnbades weiterentwickelt. Das Ergebnis ist ein revolutionäres, auf den Bedarf des Kunden zugeschnittenes Zinnbad mit höchster Ausbeute und Qualität bei gleichzeitiger Einsparung beim Investment und den operativen Kosten.

Dabei gehört das De-Drossing-Pocket am Ende des Zinnbads ebenfalls zu den wichtigen Qualitätsfaktoren: Es ist seitlich angebracht, um die Schlacke zu entfernen, die sich im Auslaufbereich ansammelt. Damit wird verhindert, dass Schlacke an der Unterseite des Glasbands haften bleibt, während es aus dem Zinnbad in Richtung Drossbox gehoben wird.

Das verunreinigte Zinn wird durch einen feuerfesten Kanal geleitet. Die auf dem Zinn schwimmende Schlacke bleibt an einem Wehr hängen, wird aufgestaut und kann abgeschieden werden. Der Antrieb des Systems erfolgt in der Regel über einen Linearmotor, der elektromagnetische Felder und damit eine Strömung in Richtung des De-Drossing-Pocket erzeugt. Alternativ kann auch ein Paddelsystem eingesetzt werden, das den Abkühleffekt im Prozess reduziert – wichtig bei der Herstellung von Spezialglas, wo Kühleintragungen vermieden werden müssen. So trägt das De-Drossing-Pocket immens zur Qualität des Glases bei; ohne es wären Fehler im Endprodukt fast unvermeidlich.

Wo zähflüssiges Glas aus dem Zinnbad gehoben wird: die Drossbox

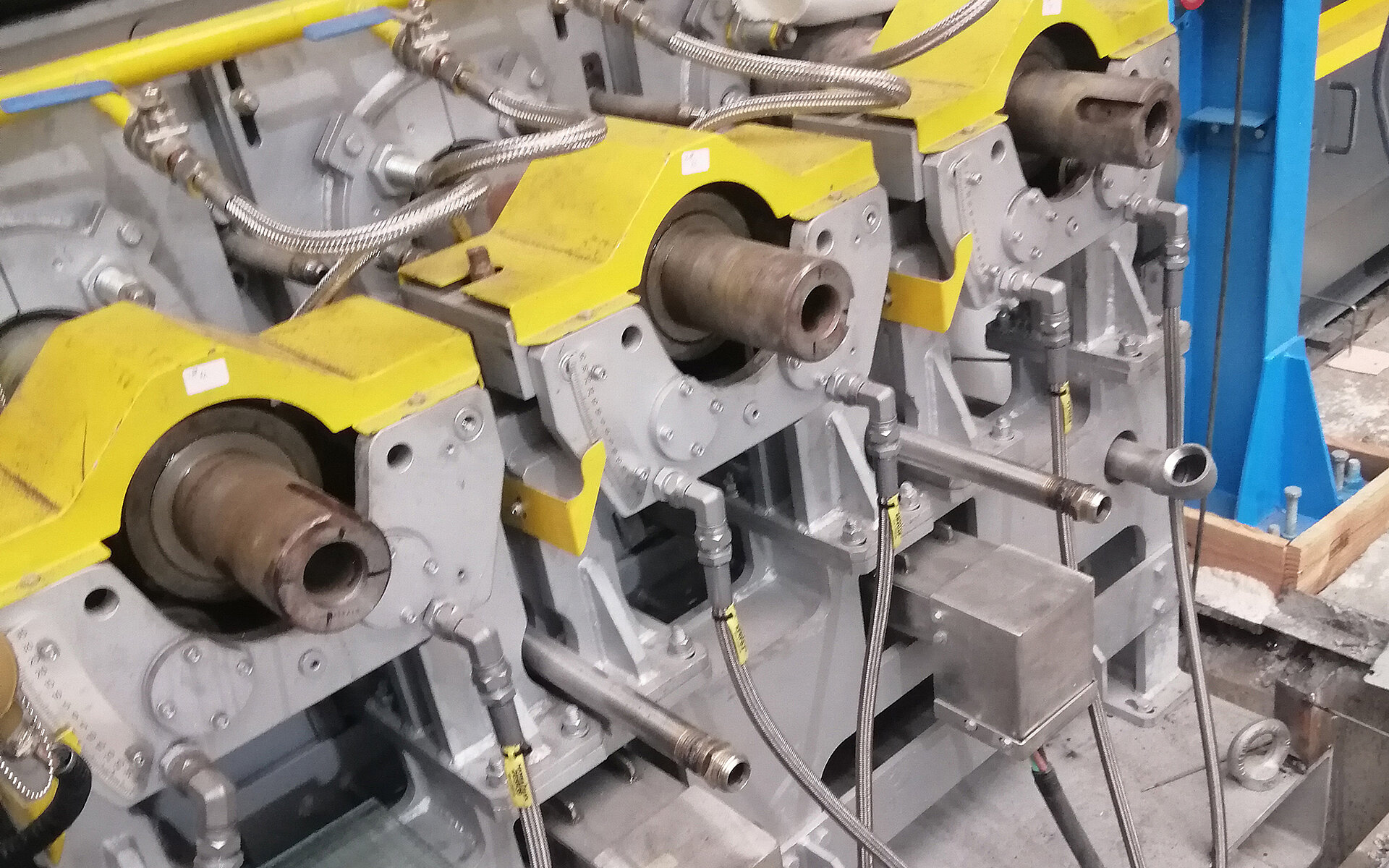

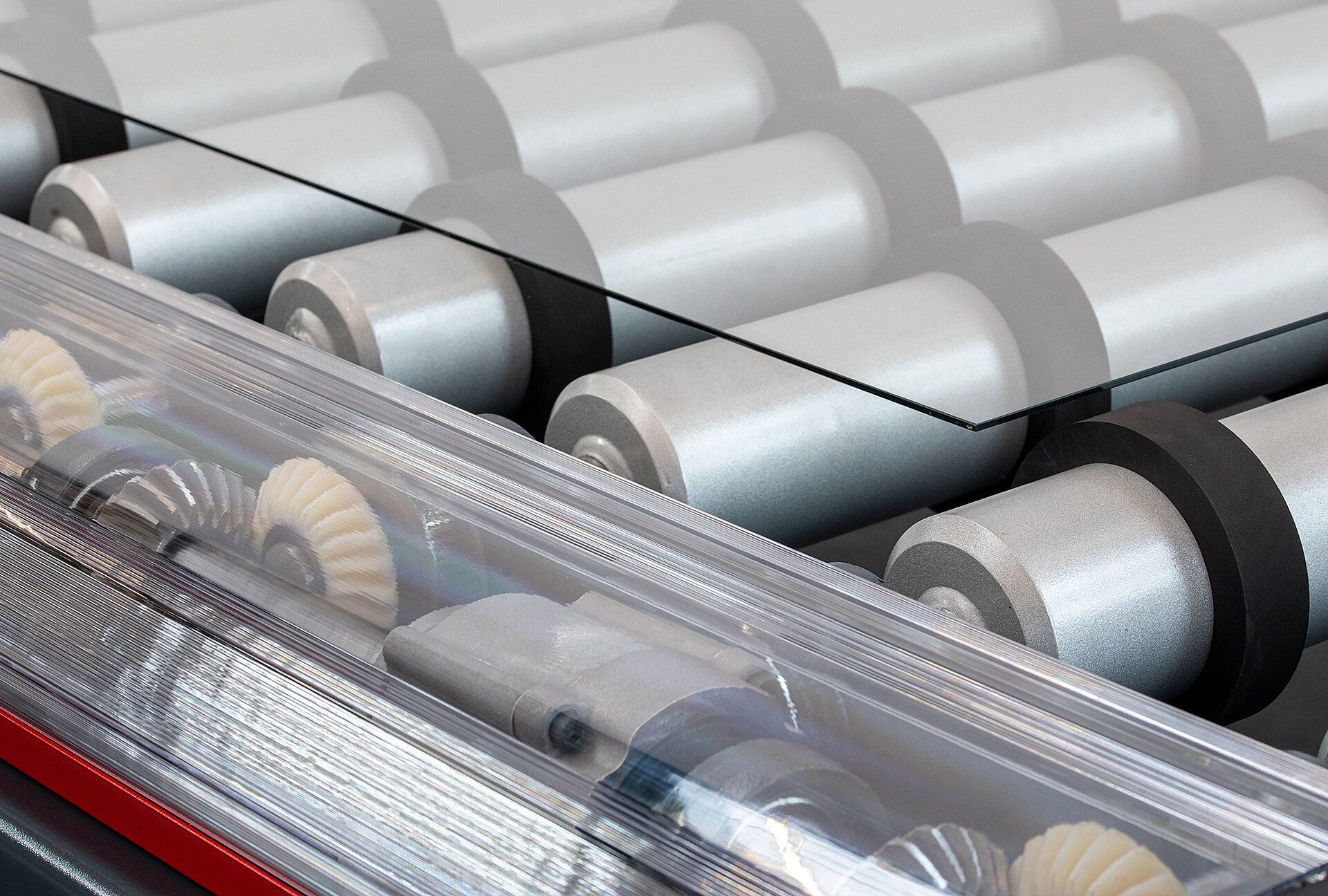

Die Drossbox ist ein weiterer unverzichtbarer Bestandteil in der Glas-Produktionslinie: Hier wird das auf dem Zinn schwimmende, vorgefestigte und geformte Glas erstmals von drei motorisierten Rollen herausgehoben und an den Kühlofen übergeben. Die Drossbox hat außerdem die wichtige Aufgabe, das Zinnbad atmosphärisch abzudichten. Dies geschieht mit Hilfe von Graphitleisten, die von unten gegen die Rollen, die das Glas fördern, drücken. Oberhalb des Glases wird mithilfe von Vorhängen der Übergang zwischen Zinnbad und Kühlkanal abgedichtet.

Die Drossbox von CNUD EFCO GFT zeichnet sich durch einen besonders hohen Grad an Isolierung aus. Das Ergebnis sind weniger Wärmeverluste und eine bessere, weil homogenere Temperaturverteilung über die gesamte Breite des Glases. Die Temperatur am Randbereich weicht nicht mehr wesentlich von der Temperatur in der Mitte des Glasbandes ab. Das sorgt für eine bessere Glasqualität und verringert das Risiko eines Querbruchs.

Das wichtigste Merkmal der CNUD EFCO GFT Drossbox ist, dass sie besonders dicht ist. Dadurch wird der Sauerstoffeintrag minimiert und damit die Oxidation (Schlacke, Dross) des Zinns verhindert bzw. reduziert. Das ermöglicht eine Reduzierung des Wasserstoffgehalts in bestimmten Bereichen, was wiederum eine erhebliche Betriebskosteneinsparung mit sich bringt. Das Zusammenspiel der Drossbox und des De-Drossing Pocket ermöglicht eine Produktion mit höchster Ausbeute bei reduzierten Betriebskosten.

Effizienz auf neuem Niveau: das kompakte Zinnbad von Grenzebach und CNUD EFCO GFT

Kein Platz wird verschenkt: Das Zinnbad von Grenzebach und CNUD EFCO GFT ist 6 bis 9 Meter kürzer als üblich, da der Kühlbereich im Zinnbad optimiert ist – und bringt dabei die gleiche Ausbeute. Diese Platzersparnis ist vor allem bei Kaltreparaturen entscheidend, um vorhandene Platzverhältnisse optimal nutzen zu können. Auch das maßgeschneiderte Design trägt zur Effizienz bei. Die gewünschte Tonnage, das Dickenspektrum und die Glasqualität: alles wird bei der Auslegung berücksichtigt. So können die Kunden die Produktivität steigern – und zugleich weniger Ressourcen einsetzen.

Die Vorteile auf einen Blick

- Geringerer Investitionsaufwand

Das kompakte Zinnbad reduziert die Investitionskosten auf ganzer Linie. Ein kürzeres Gebäude, weniger Stahlbau, weniger Platz und weniger Zinn (10-15 Prozent): Das alles summiert sich zu erheblichen Einsparungen.

- Geringere Betriebskosten

Neben der Anfangsinvestition wird auch der Ressourcenverbrauch beim Betreiben der Anlage reduziert. Weniger Wärmeverluste, weniger benötigtes Inertgas, weniger Verluste durch atmosphärische Leckagen und weniger Glasfehler sowie die kleinere freie Zinnoberfläche: Das sind Vorteile, die Sie über den gesamten Lebenszyklus der Anlage genießen.

- Höhere Produktionskapazität

Bei einer Kaltreparatur, d.h. bei bestehender Glasanlage und vorhandenem Platz, lässt sich die Tonnage der Glasproduktionslinie erhöhen – Sie produzieren also mehr Glas bei gleicher Zinnbadgröße. Was und wie viel im konkreten Fall machbar ist, wird von uns geprüft und individuell berechnet.

Simulation bildet den gesamten Prozess im Voraus ab

Es ist gut, im Voraus zu wissen, was man bekommt. Deshalb wird das komplette Zinnbad im Vorfeld simuliert, optimiert und mit dem Kunden auf bestmögliche Ergebnisse abgestimmt. Dabei ist es erstmals möglich alle vier Parameter – Atmosphäre, Zinn, Glas und Temperatur – mit ihren gegenseitigen Abhängigkeiten zu simulieren. Auf diese Weise lassen sich wertvolle Erkenntnisse über den Prozess gewinnen, die wiederum in die Entwicklung und Verbesserung der Technologien einfließen. Die Zinnbad-Simulation, ein Meilenstein in der Entwicklung des Zinnbads.

Mit vereinter Kraft zu neuen Synergien

Grenzebach und CNUD EFCO GFT liefern von Beginn an Anlagen für die Produktion und Weiterverarbeitung von industriellem Floatglas. Seit den 90-er Jahren zählen wir zu den Technologie-Innovatoren. CNUD EFCO GFT ist ursprünglich aus dem Zusammenschluss von drei Pionierunternehmen entstanden: CNUD, EFCO und GFT.

- CNUD, Experte für Kühlkanäle, hat seit den Anfängen der Floatglas-Produktion Kühlkanäle geliefert.

- EFCO hat bahnbrechende Arbeit in der Zinnbad-Entwicklung geleistet, mit besonderem Schwerpunkt auf der Zinnbadhaube.

- GFT besitzt Expertise in der Zinnbadtechnologie, aber auch im gesamten Glasherstellungsprozess wie der Medienversorgung und dem Waste Heat Recovery System.

Heute sind weit mehr als die Hälfte aller verbauten Glasscheiben auf Technologie von Grenzebach und/oder CNUD EFCO GFT produziert. Tiefes Prozesswissen und jahrzehntelange Erfahrung können sich noch besser entfalten: Grenzebach und CNUD EFCO GFT schaffen gemeinsam Mehrwert für die internationale Glasindustrie. Gebündelte Kompetenz für die Flachglasherstellung bedeuten innovative Technologien, Vorsprung durch Digitalisierung und energieeffizientes Arbeiten für morgen.