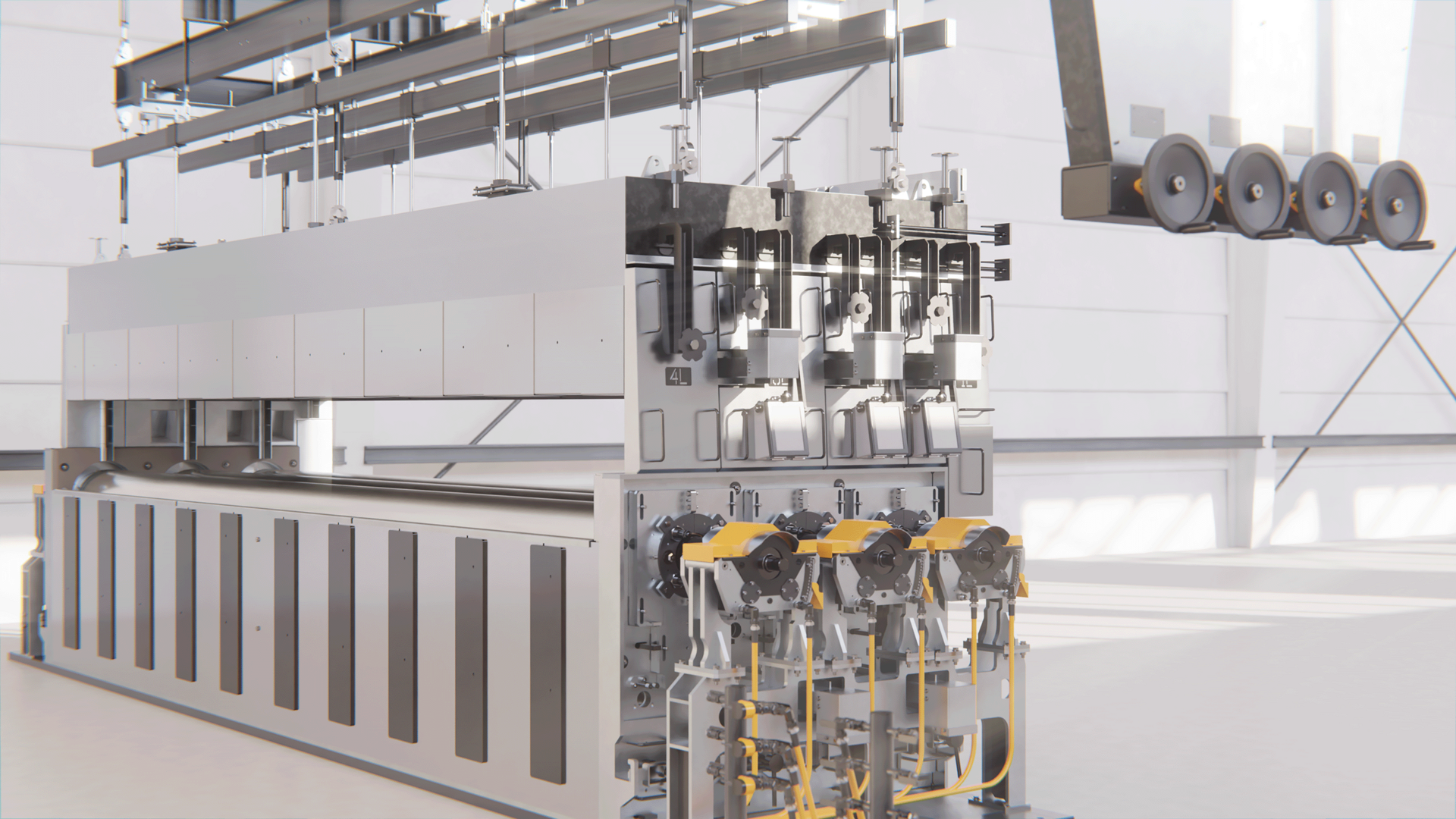

Das geschmolzene Glas wird dem Floatbad zugeführt, das flüssiges Zinn unter Schutzgasatmosphäre enthält. Auf dem geschmolzenen Zinn fließt die Glasmasse und wird zu einem endlosen Band geformt. Durch Anpassung der Glasunterseite an die völlig ebene Oberfläche des Zinns und gleichzeitiges Heizen von oben bildet sich ein planparalleles, verzerrungsfreies Glasband von hoher optischer Qualität aus. Die Glastemperatur sinkt im Zinnbad von 1.050 Grad Celsius am Einlauf auf rund 600 Grad Celsius am Auslauf und das Glas verlässt das Zinnbad geformt und vorgefestigt.

Erhalten Sie alle Zinnbad-Komponenten von einem Lieferanten

Bestandteile des Zinnbads

Grenzebach liefert das komplette Zinnbad mit allem, was dazu gehört. Neben Design und Konstruktion ist auch die intelligente Zusammenstellung für einen optimalen Anlagenbetrieb entscheidend. Alle Komponenten werden im eigenen Haus gefertigt. Qualitätsrelevante Anlagenteile wie das Zinnbad-Dach, die Drossbox, Entlüftung und De-Drossing Pocket wurden auf Basis von Prozesssimulationen weiterentwickelt, um die Gesamteffizienz des Zinnbades zu optimieren.

Zinnbad

So planen und konzipieren wir ein Zinnbad: Sie nennen uns die gewünschte Glaszusammensetzung, die Dicken und die Tonnage; wir beraten Sie entsprechend und entwickeln ein Zinnbad, das genau Ihren Bedürfnissen entspricht. Konkret heißt das:

- Individuelle Gestaltung auf Basis der gewünschten Viskositätskurve des Glases.

- Die Zinnströme werden im Vorfeld analysiert und mittels verschiedener Feuerfestmaterialien und Graphitbarrierestrukturen optimiert - alles für höchste Glasqualität.

- Auf Basis unserer Simulation können individuelle Zinnbadbodenprofile entwickelt werden, um Fehler in der optischen Glasqualität zu vermeiden.

Neben Zinnbädern für Standardglasanwendungen in der Automobilindustrie und Architektur bietet Grenzebach auch spezielle Lösungen für Hochtemperaturgläser wie Hochaluminium- oder Borosilikatgläser an.

Zinnbaddach

Das Zinnbaddach vervollständigt das Zinnbad; es dichtet es ab und erzeugt einen Überdruck im Zinnbad, um den Prozess von der Außenwelt abzuschirmen. Hier wird unter anderem die gleichmäßige Temperaturverteilung bestimmt, die für eine optimale Glasproduktion entscheidend ist. Darüber hinaus wird das Schutzgas zugeführt, um die atmosphärische Kontamination zu reduzieren und Defekte im Glas zu verhindern.

EFCO, das heute zu Grenzebach gehört, war von Anfang an ein Zulieferer: Das britische Unternehmen Pilkington - einer der weltweit führenden Hersteller von Glas und Glasprodukten - hat das Floatglasverfahren in den 60er Jahren zur Marktreife gebracht und zunächst alle Komponenten der Produktionslinie selbst hergestellt. Die erste externe Komponente in diesem Prozess wurde von EFCO geliefert: es war das Zinnbaddach. Seitdem wurde diese wichtige Prozesskomponente kontinuierlich optimiert. Diese Wissensbasis trägt wesentlich zum umfassenden Know-how von Grenzebach und CNUD EFCO bei.

De-Drossing Pocket (DDP)

Das De-Drossing-Pocket am Ende des Zinnbades verhindert das Anhaften von Zinnschlacke an der Unterseite des Glasbandes, während es aus dem Zinnbad in Richtung Drossbox gehoben wird. Sie ist seitlich angebracht, um die Schlacke zu entfernen, die sich im Auslaufbereich ansammelt.

Das kontaminierte Zinn wird durch einen feuerfesten Kanal geleitet. Die auf dem Zinn schwimmende Schlacke bleibt an einem Wehr hängen, wird aufgestaut und kann entfernt werden. Das System wird in der Regel von einem Linearmotor angetrieben, der elektromagnetische Felder und damit einen Fluss in Richtung der Schlacketasche erzeugt. Alternativ kann ein Paddelsystem verwendet werden, das den Kühleffekt im Prozess reduziert - wichtig bei der Herstellung von Spezialglas, wo Kühleinträge vermieden werden müssen.

Zusammen mit der Drossbox trägt sie immens zur Qualität des Glases bei.

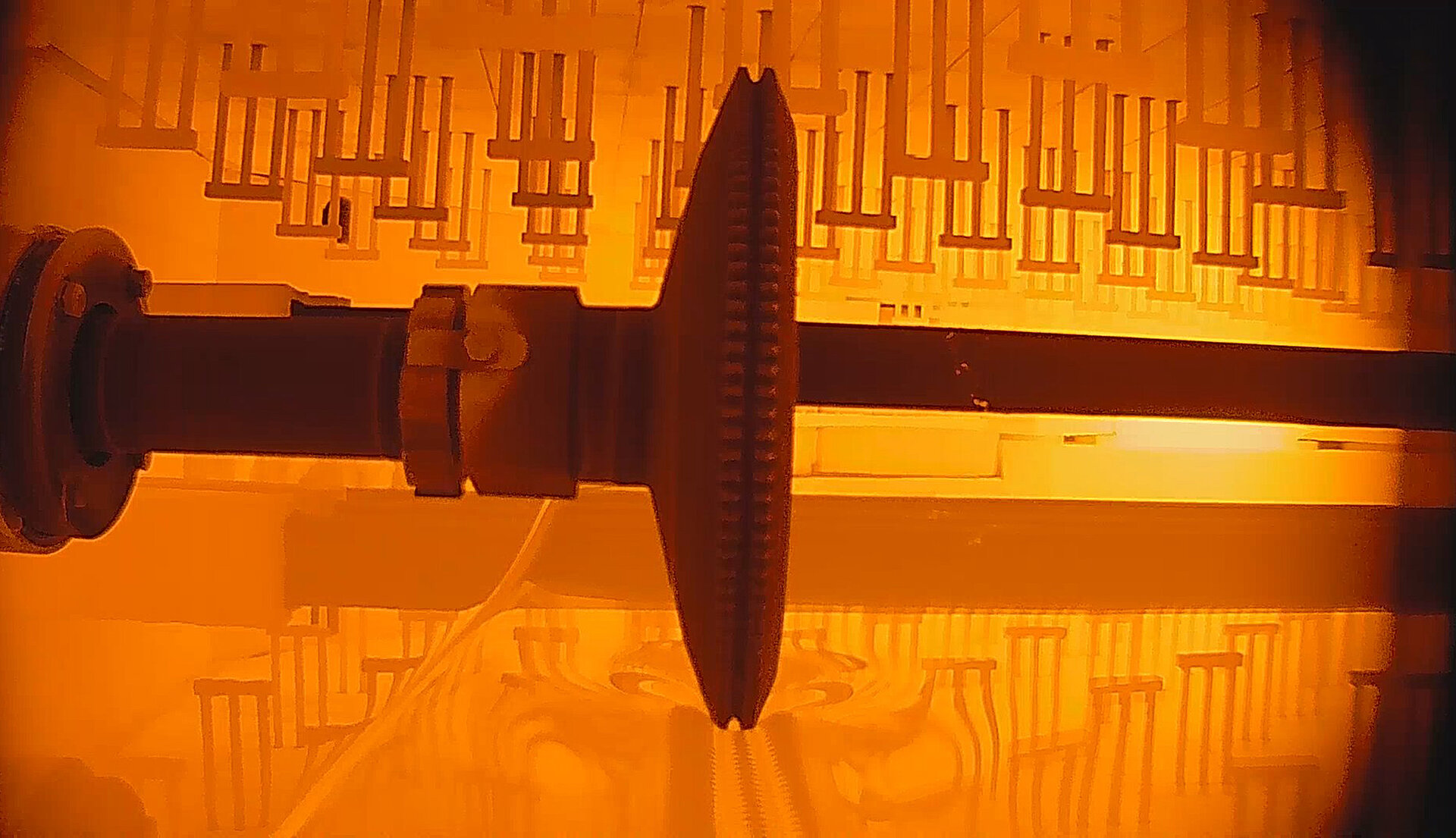

Drossbox

Die Drossbox ist die Schnittstelle und Schleuse zwischen dem Zinnbad und dem Kühlofen. Hier wird zum ersten Mal das auf dem Zinn schwimmende Glas durch drei motorisch angetriebene Rollen herausgehoben und dem Kühlofen zugeführt. Die Drossbox hat auch die wichtige Aufgabe, das Zinnbad atmosphärisch abzudichten. Dies geschieht durch Graphitleisten unterhalb der angetriebenen Walzen und durch Vorhänge oberhalb des Glases.

Zu den besonderen Merkmalen der Grenzebach Drossbox gehören der einstellbare Druck auf die Graphitleisten und eine einstellbare Rollenhöhe. Darüber hinaus ist die Drossbox nicht geschweißt, sondern mittels einer Spannvorrichtung befestigt, die nach dem Aufheizen des Zinnbades auf 620 °C fest fixiert wird. Auf diese Weise wird die physikalisch bedingte Wärmeausdehnung berücksichtigt, ohne die Konstruktion zu verformen. Weitere Vorteile sind geringere Wärmeverluste und eine homogenere Wärmeverteilung innerhalb der Drossbox.

Kürzeres Zinnbad mit klaren Vorteilen:

Weniger laufende Kosten

Neben der Anfangsinvestition wird auch der Ressourcenverbrauch reduziert. Weniger Wärmeverluste, benötigte Inertgase und niedrigere Verluste durch atmosphärische Leckagen sowie weniger Glasfehler sowie die kleinere freie Zinnoberfläche: Das sind Vorteile, von denen Sie über den gesamten Lebenszyklus der Anlage profitieren.

Höhere Produktionskapazität

Bei einer Kaltreparatur, d.h. bei bestehender Glasanlage und vorhandenem Platz, lässt sich die Tonnage der Glasproduktionslinie erhöhen – Sie produzieren also mehr Glas bei gleicher Zinnbadgröße. Was und wie viel im konkreten Fall machbar ist, wird von uns geprüft und individuell berechnet.

Simulation über 3D-Konstruktion ermöglicht optimierte Ausführung

Atmosphäre, Zinn, Glas, Temperatur: Die Abhängigkeiten lassen sich über eine 3D-Konstruktion des gesamten Zinnbades erstmals simulieren und analysieren. Die wertvollen Erkenntnisse kommen Ihnen in Form einer weiter verbesserten Zinnbad-Technologie zugute.