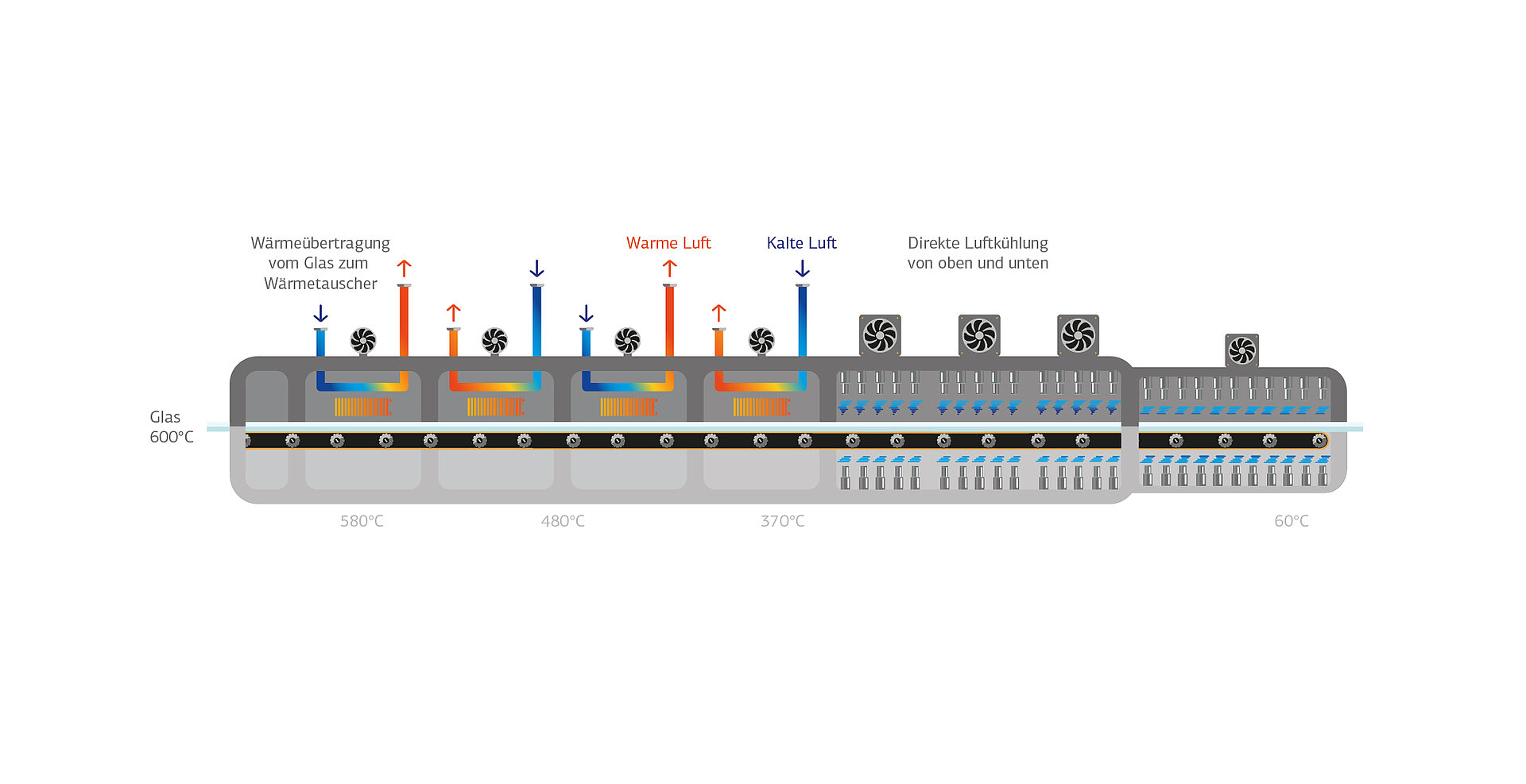

Spannung und weitere Qualität des Glases entscheiden sich im Kühlkanal. Mit einem Kühlkanal von Grenzebach fällt die Entscheidung für robustes und stabiles Glas. Dabei wird die Umgebungsluft von der Prozessluft durch den Einsatz von Wärmetauschern getrennt – damit wird einer Verschmutzung im Prozess vorgebeugt, was wiederum für eine höhere Glasqualität sorgt. Wir greifen auf ein individuelles Berechnungsprogramm zurück, das sich über Jahrzehnte bewährt hat und bringen unsere Expertise aus 40 Jahren Kühlkanal-Technologie ein.

NEUE GENERATION

Neues Design revolutioniert Kühlkanal

Regelbare Kühlleistung, gesteigerte Glasqualität und reduzierter Energieverbrauch

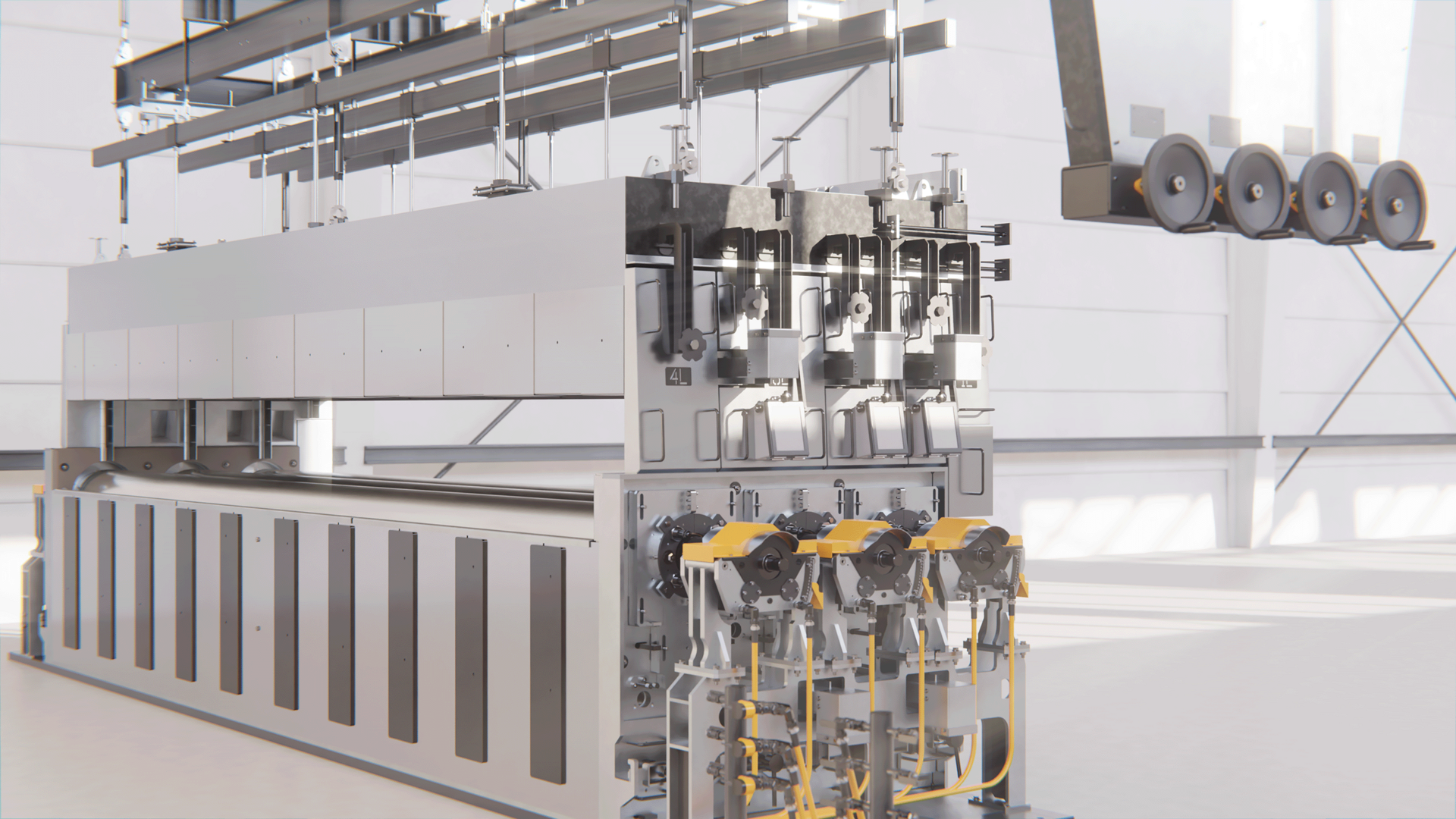

Das Design des Kühlkanals wurde basierend auf der CNUD EFCO Technologie komplett überarbeitet. Das Ergebnis: eine höhere Glasqualität, reduzierte Energiekosten und mehr Flexibilität in der Produktion.

Die richtige Kombination zwischen Strahlungs- und Konvektionsprozess

Bei den Grenzebach Rollenkühlofen und insbesondere im Strahlungsbereich strömt die Umgebungsluft durch eine Batterie von Wärmetauschern - dies vermeidet jegliche Verunreinigung des Glases. Dadurch wird eine höhere Glasqualität und eine bessere Regelgenauigkeit des Prozesses gewährleistet.

Lassen Sie uns Ihnen helfen, eine "denkende" Produktion zu schaffen.

Digitalisierung

Die Zukunft der glasherstellenden Industrie ist Digitalisierung, was bedeutet, dass alle Stufen des Prozesses nicht nur Daten liefern und verarbeiten, sondern auch miteinander kommunizieren. Das nennen wir intelligente Produktion.

Dickenmessung im heißen Bereich und zweiseitige Temperaturmessung sind nur zwei der Merkmale, um die es geht. Die Messung der Breite des Glasbandes bietet einen weiteren Vorteil: Durch die Kombination der Ziehgeschwindigkeit des Kühlkanals mit der Dicke und Breite des Glasbandes lässt sich die Tonnage genau berechnen. Und durch die Messung der Glasposition kann das Schwingen des Glasbandes frühzeitig erkannt und korrigiert werden. Darüber hinaus lassen sich aus den Daten des Rollenkühlofens Rückschlüsse auf den gesamten Produktionsprozess, insbesondere das Kalte Ende, ziehen. Diese Datenerfassung und -analyse und die daraus resultierenden Schlussfolgerungen bieten einen echten Mehrwert für die Glashersteller.